Technologie przetwarzania biomasy, RDF i osadów pofermentacyjnych

Celem przetwarzania biomasy jest utylizacja odpadów prowadząca do uzyskania surowca energetycznego na cele opałowe lub uzyskanie komercyjnego preparatu organiczno-mineralnego w formie granulatu. Jako surowiec stosowane są: trociny, zrębki, słoma, osady pofermentacyjne z biogazowni (poferment) lub inne.

Technologie przetwarzania biomasy

Przetworzona biomasa posiada wartość opałową wynoszącą: dla drewna – 17 MJ/kg, dla słomy – 16 MJ/kg w porównaniu z wartością opałową dla węgla – 25 MJ/kg. Równocześnie cena kosztu pozyskania 1 kWh jest w przypadku biomasy najniższa (poniżej 5 gr). Pozwala to na wykorzystanie biomasy na cele opałowe.

Biomasa z drewna lub słomy często wykorzystywana jest jako podłoże w kurnikach zapewniając dużą chłonność i czystość w pomieszczeniach

Równocześnie biomasa pochodzenia roślinnego może stanowić doskonałe podłoże organiczno-mineralne dla roślin rabatowych.

TESTMER jest producentem urządzeń oraz kompletnych linii technologicznych do przetwarzania biomasy o wydajnościach od 0.5 do 4 t/h. Wykonujemy instalacje „pod klucz”. Zapewniamy pomoc, serwis i wsparcie.

Przetwarzana biomasa jest poddawana procesom takim jak:

- wstępne rozdrabnianie – dotyczy to zrębek, odpadów tartacznych i stolarskich lub innego materiału tak aby zredukować i zunifikować wymiary materiału do 30 mm.

- suszenie – dotyczy biomasy której wilgotność przekracza 15%.

- rozdrabnianie właściwe (mielanie) służące uzyskaniu jednolitej, rozdrobnionej masy surowca o wielkości nie większej niż 1 mm

- granulowanie – nadanie surowcom wymaganego kształtu

- magazynowanie – oczyszczanie, przechowanie, konfekcjonowanie ,

Każdy z tych procesów opisano poniżej.

Wstępne rozdrabnianie

Biomasa – szczególnie leśna a także odpady tartaczne posiadają znaczne rozmiary i w dalszym procesie wymagana jest ich redukcja. Zadanie to wykonują rębaki. Ich wielkość i moc zależy od rodzaju i stanu biomasy. Karpy wymagają rębaków o większych gabarytach i mocach niż deski tartaczne.

Rębaki pozwalają na uzyskanie surowca o wielkości poniżej 30 mm co pozwala na jego szybkie wysuszenie.

Przyjmuje się następujące przeliczniki dla rozdrabnianego drewna:

1 m3 bali, karp czy kłód w całości = 2 m3 drewna porąbanego na opał = 3 m3 zrębek.

Zgrubnie można przyjąć że rozdrobnione drewno zajmuje 3-krotnie większą objętość.

Suszenie

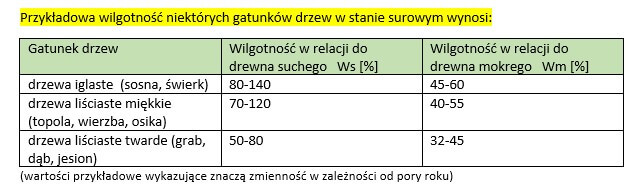

Szczególnie drewno surowe posiada znaczną zbyt dużą wilgotność do dalszego przetwarzania:

Po rozdrobnieniu musi nastąpić wysuszenie surowca do wilgotności wymaganej w dalszym przetwarzaniu. Wynosi ona 12-15%. Jako suszarnie stosuje się:

- suszarnie bębnowe – do wydajności 2 t/h,

- suszarnie fluidyzacyjne – o wydajnością od 1 do 4 t/h.

- suszarnie taśmowe – do wydajności 2 t/h,

Suszarnie bębnowe są proste i często wykorzystywane w procesie suszenia osadów ściekowych, pofermentacyjnych i biomasy. Ich zaletami jest duża przepustowość i wysoka sprawność. Działanie polega na obracaniu i powolnym przemieszczaniu suszonego materiału w strumieniu gorącego powietrza (spalin). Wielkość bębna suszarni dostosowana jest do wymaganej wydajności i może osiągać średnicę 3.5 m i długość do 30 m

Suszarnie fluidyzacyjne to urządzenia, w których gorące powietrze (spaliny) wprowadzone są w dolnej części. Silny ruch gazu suszarniczego powoduje że cząstki materiału otaczane gazem rozlużniają się a ich zachowanie jest zbliżone do zachowania się płynów. Zaletami tych suszarek jest duża wydajność (przepustowość, szybkość suszenia). Ograniczeniami jest jedynie wielkość cząstek materiału, które nie mogą być zbyt duże oraz zbyt duża wilgotność suszonego materiału.

TESTMER posiada w ofercie suszarnie fluidyzacyjne o wydajnościach od 300kg/h do 1,5 t/h.

Suszarnie taśmowe są rodzajem przenośnika taśmowego w którym przez szczelinowe dno dostaje się czynnik suszący – najczęściej gorące powietrze. Prędkość przenośnika jest regulowana. Zakłada się że na wysuszenie 1 tony produktu wymagana jest powierzchnia dna wynosząca około 40 m2 przez to są to urządzenia o znacznych gabarytach.

Proces suszenia w suszarniach bębnowych i fluidyzacyjnych odbywa się gorącymi spalinami. Jako materiał do spalania używanie się odpadów biomasy. Suszarnie te wyposażane są w paleniska, wentylatory wraz z cyklonami.

Przyjmuje się że energochłonność suszarni wynosi od 1.2 do 1.8 kW / kg odparowanej wody.

W przypadku małych wydajności kontrola wilgotności biomasy może odbywać się ręcznie. Większe wydajności (powyżej 1,5 t/h) wymagają zastosowania automatycznej kontroli wilgotności.

Rozdrabnianie

Rozdrabnianie wysuszonej masy o różnych rozmiarach ma na celu stworzenie jednolitego materiału.

Jako rozdrabniacze stosowane są młyny bijakowe specjalnej konstrukcji. Ze względu na właściwości surowca muszą one posiadać wzmocnioną konstrukcję łożysk i obudowy oraz posiadać zdolność dokładnego rozdrobnienia surowca na cząstki mniejsze niż 1 mm. Moc rozdrabniaczy produkowanych przez TESTMER jest dostosowany do wymaganej wydajności i wynosi od 15 do 160 kW.

Zastosowanie transportu pneumatycznego do dostarczania materiału do młyna i odbioru z młyna pozwala na łatwiejszy i bezblokadowy transport i zmniejszenie stref zapylania.

Granulowanie

Granulowanie jako proces zagęszczania i nadawania kształtu polega on przetłaczaniu przygotowanej biomasy przez otwory matrycy. Biomasa na początku procesu granulowania winna mieć wilgotność około 15%. Przy takiej wilgotności granulacja przebiega w sposób optymalny. Mniejsza wilgotność wymaga aby do kondycjonera granulatora dodać wodę lub parę wodną.

Proces granulacji biomasy jest procesem wymagającym znacznych mocy. Moc jednostkowa to od 50 do 100 kW /t. Dlatego TESTMER produkuje specjalnie wzmocnione granulatory przeznaczone do granulacji biomasy o mocach od 60 do 264 kW.

Charakteryzują się one specjalną budową matryc i rolek dostosowaną do rodzaju surowca.

Drewno, słoma, poferment – każdy z tych materiałów ma inne właściwości których parametry uzględniamy przy projektowaniu i produkcji matryc i rolek.

Po zgranulowanie pelet ma temperaturę powyżej 80˚C i posiada podwyższoną wilgotność.

Aby możliwe było jego przechowywanie niezbędne jest schłodzenie do temperatury ok 5 ˚C powyżej temperatury otoczenia. To zadanie spełnia chłodnica peletu.

TESTMER produkuje chłodnice w wersjach dostosowanych do wydajności linii i gabarytów hali.

Magazynowanie

Pelet po wysuszeniu i schłodzeniu jest gotowy do zmagazynowania.

W celu nadania mu estetycznego wyglądu i odseparowania pyłu i części drobnych stosowane są separatory wibracyjne lub obrotowe

TESTMER jest producentem obydwu typów separatorów których wydajność dostosowana jest do wydajności granulatora. Odseparowany materiał nie jest tracony i może wrócić ponownie do produkcji.

Pellet może być składowany w magazynie płaskim, w silosach lub zbiornikach ekspedycyjnych skąd łatwo może zostać załadowany na środki transportu.

Gotowy pellet jest często pakowany w worki 5,10,15,20,i 25 kg. TESTMER ofertuje linie do pakowania w worki oraz big-bagi.

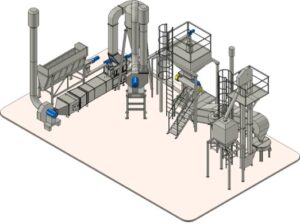

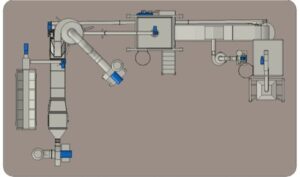

Przykładowy rysunek kompletnej linii do pelletowania wyposażona w suszarnię fluidyzacyjną i pakowanie w worki big-bag zamieszczono poniżej:

TESTMER posiada w ofercie urządzenia przeznaczone do pracy w obszarach zagrożonych wybuchem zaklasyfikowanych do stref 21 i 22.

Zastosowane w nich rozwiązania konstrukcyjne uniemożliwiające zainicjowanie zapłonu mieszanin wybuchowych i są bezpieczne dla obsługi. ![]()

Wymagania dotyczące urządzeń oraz klasyfikacja stref zagrożonych wybuchem objęta jest Rozporządzeniem Ministra Rozwoju z dnia 6 czerwca 2016 r. w sprawie wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytku w atmosferze potencjalnie wybuchowej.

Tabela przedstawia podział stref ze względu na występujące zagrożenie.

|

Mieszanina wybuchowa wywołana przez powietrze oraz: |

Oznaczenie strefy |

Występowanie atmosfery wybuchowej |

|

STREFA G |

0 |

ciągłe, zagrożenie utrzymuje się przez długi czas |

|

1 |

zagrożenie może się pojawić w normalnych warunkach |

|

|

2 |

rzadkie, nie występuje w warunkach normalnej pracy, jeżeli wystąpi, trwa krótko |

|

|

STREFA D |

20 |

ciągłe, zagrożenie utrzymuje się przez długi czas |

|

21 |

zagrożenie może się pojawić w normalnych warunkach |

|

|

22 |

rzadkie, nie występuje w warunkach normalnej pracy, jeżeli wystąpi, trwa krótko |

Zachęcamy do zapoznania się z całą ofertą TESTMER.

Wideo

Galeria

TESTMER - profesjonalne rozwiązania dla rynku paszowego

TESTMER WARSZAWA S.A. jest liderem na rynku producentów linii technologicznych do produkcji pasz w Polsce. Od 1991r. zainstalowaliśmy ponad 100 linii na terenie Polski, Białorusi, Ukrainy, Rosji, Włoch oraz Czech.

Podstawową maszyną stosowaną w linii technologicznej produkcji pasz jest prasa granulacyjna zwana granulatorem. TESTMER rozpoczął produkcję pras granulacyjnych w 1991 r. i od tego czasu rozbudował swoją ofertę o wszystkie maszyny związane z procesem wytwarzania pasz.

Do zakupionych u nas urządzeń do produkcji pasz oferujemy serwis gwarancyjny i pogwarancyjny. Części zamienne potrzebne do prawidłowej eksploatacji urządzeń są produkowane przez naszą wyspecjalizowaną załogę w naszym zakładzie.

współpraca z dziesiątkami

klientów